Die Zukunft ist vertikal - Automatisierte Hochregaltechnik für ganze Container

BoxBay setzt neue Maßstäbe in der Hafenlogistik

- Insights

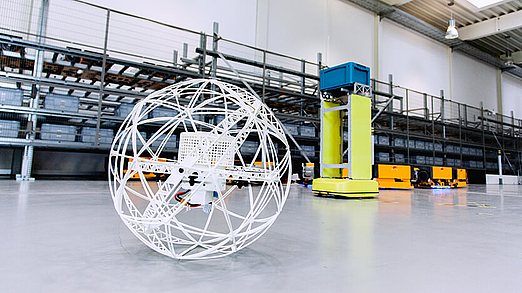

Ganze Container in die Höhe stapeln, um vorhandene Lagerkapazitäten besser nutzen zu können? Genau das erlaubt nun das Pilotprojekt BoxBay, im Hafen Jebel Ali in den Vereinigten Arabischen Emiraten. Ja, richtig gehört – es geht um ein Hochregal mit ganzen Containern! Das neue Hochlagerregalsystem steht nach einer ausgiebigen Testphase in den Startlöchern, um in den Weltmarkt einzutreten. Platzsparen, hohe Flexibilität und eine höhere „Bedienerfreundlichkeit“ inklusive.

Durch Outsourcing Ihrer Logistikprozesse profitieren Sie von einem kompetenten Partner, der Ihnen Zeit und Kosten sparen kann.

Wir beraten Sie gerne im Detail zu einzelnen Prozessen oder erstellen ein umfassendes Logistikkonzept für Ihre gesamte Lagerung, Bestandsverwaltung und Auftragsabwicklung.

Mehr Information