Wie Technik und „Automatismen“ unsere Terminals zukunftsfit machen

Frachtterminals werden zunehmend autonom

- Insights

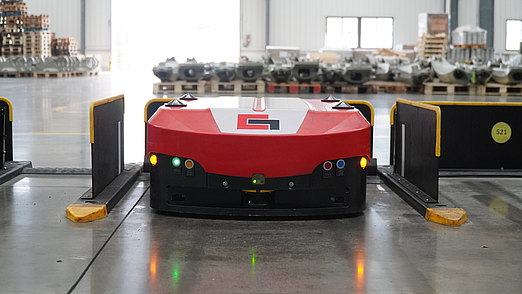

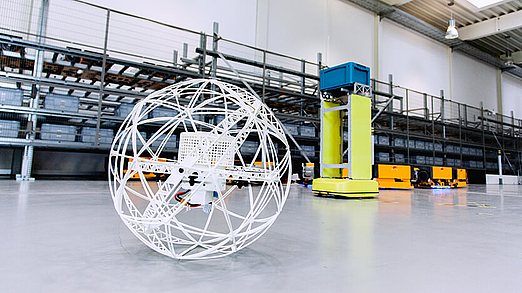

Ob Lkw, Container, Zug oder Schiff – die Automatisierung von Be- und Entladevorgängen ist auf dem Vormarsch. Sie verspricht unter bestimmten Voraussetzungen raschere Abläufe, mehr Arbeitssicherheit und Kostenreduktion. Wir werfen einen Blick auf automatisierte Ladungssysteme, Schadensscanner und „Roboterhäfen“.

Durch Outsourcing Ihrer Logistikprozesse profitieren Sie von einem kompetenten Partner, der Ihnen Zeit und Kosten sparen kann.

Wir beraten Sie gerne im Detail zu einzelnen Prozessen oder erstellen ein umfassendes Logistikkonzept für Ihre gesamte Lagerung, Bestandsverwaltung und Auftragsabwicklung.

Mehr Information